ARAH BARU – Tim Pengabdian Masyarakat yang terdiri dari Muhammad Miftahul Abid dan Faishal Jundana Muttaqin (Dosen Teknik Industri, Institut Teknologi Sumatera), serta Tri Wisudawati (Dosen Teknik Industri, Universitas Jenderal Soedirman), memberikan pelatihan problem solving kepada karyawan industri manufaktur di wilayah Semarang dan Kendal.

Pelatihan ini merupakan bagian dari program pengabdian masyarakat yang bertujuan menjawab tantangan kebutuhan sumber daya manusia di sektor manufaktur. Praktisi manufaktur memiliki peran penting dalam memecahkan masalah dan membuat keputusan cepat di tengah persaingan yang semakin kompetitif.

Kita mungkin pernah mendengar perusahaan yang mengalami kerugian besar hingga pailit. Salah satu penyebab utamanya adalah meningkatnya biaya operasional akibat proses produksi yang tidak efisien. Misalnya, bahan baku banyak terbuang karena proses yang buruk, padahal bahan baku merupakan aset penting perusahaan. Ketidakefisienan ini juga menyebabkan waktu kerja membengkak, sehingga membutuhkan lembur dan menambah biaya tenaga kerja.

Permasalahan lain yang sering dihadapi adalah menurunnya kualitas produk akibat cacat produksi. Jika proses tidak dikontrol dengan standar yang tepat, maka reputasi perusahaan bisa terancam. Di tengah perkembangan produk yang sangat cepat, waktu produksi yang lambat bisa menyebabkan konsumen beralih ke pesaing. Akibatnya, potensi pendapatan pun hilang.

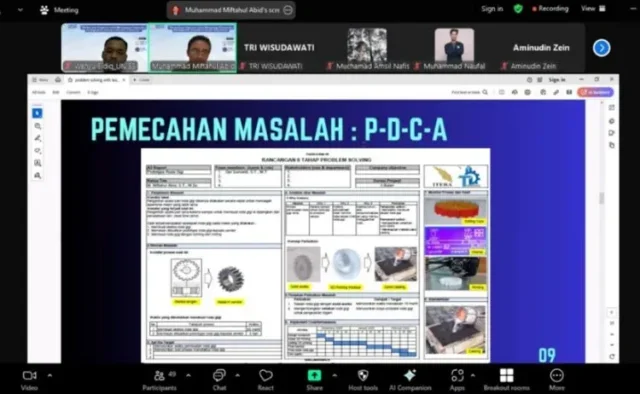

Kerugian dari proses produksi yang tidak efisien sangat berbahaya, baik untuk industri skala menengah maupun besar. Oleh karena itu, perlu adanya perbaikan proses yang sistematis. Salah satu pendekatan yang diperkenalkan dalam pelatihan ini adalah metode PDCA (Plan-Do-Check-Action).

Melalui PDCA, para praktisi diajarkan bagaimana mengidentifikasi masalah berdasarkan data dan fakta. Contohnya, jika ditemukan produk cacat pada proses pengelasan, peserta akan dibimbing untuk mengumpulkan data, menganalisis penyebab, dan merancang solusi berdasarkan pengalaman mereka.

Selain kemampuan merencanakan, peserta juga diajarkan cara menerapkan rencana perbaikan agar kerusakan tidak meluas. Misalnya, membuat alat kerja yang telah dimodifikasi untuk meningkatkan efisiensi. Selanjutnya, mereka juga dilatih untuk memantau hasil implementasi, mengumpulkan data, dan membandingkannya dengan target awal. Apakah jumlah cacat berkurang? Apakah efisiensi meningkat?

Tahap akhir dari pelatihan adalah melakukan evaluasi dan tindak lanjut. Praktisi belajar membuat keputusan apakah perbaikan yang sudah dilakukan akan dijadikan standar tetap, atau perlu penyesuaian lebih lanjut sebelum diterapkan secara luas di proses produksi lainnya.

Pelatihan ini membekali karyawan industri dengan kemampuan problem solving berbasis data, yang sangat penting dalam meningkatkan daya saing dan keberlanjutan perusahaan manufaktur di era modern.**